Die wichtigste Anwendung von Wulstabscheidern in der Reifenherstellung

Grundbegriffe und Aufbau von Reifenwulstabscheidern

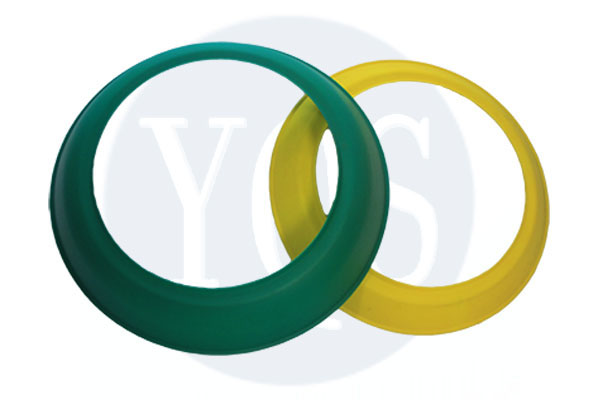

Der Wulsttrenner ist ein wichtiges Funktionselement im Reifenherstellungsprozess und befindet sich im Wulstbereich des Reifens. Seine Hauptfunktion besteht darin, den Wulstdrahtstrang zu isolieren und zu stützen. Dieses spezielle Bauteil besteht üblicherweise aus hochfestem Gummiverbundwerkstoff und weist folgende typische Strukturmerkmale auf:

Dicke: normalerweise zwischen 1,5 und 3,0 mm

Härte: Shorehärte 70-85 Grad

Form: Basierend auf den Reifenspezifikationen in eine bestimmte Kontur gestaltet

Material: Im Allgemeinen wird eine zusammengesetzte Formel aus Naturkautschuk und synthetischem Kautschuk verwendet

Die Kernfunktion der Reifenwulsttrennwand

1. Strukturelle Isolationsfunktion

Die Wulsttrennwand trennt das Wulstdrahtbündel effektiv von der Karkassenlage und verhindert so gegenseitige Störungen und Reibungsschäden zwischen verschiedenen Materialkomponenten. Diese Isolationsfunktion ermöglicht:

Erhalten Sie die strukturelle Integrität des Reifenwulstbereichs

Reduzieren Sie die Spannungskonzentration zwischen Materialien

Verlängern Sie die Lebensdauer der Reifen

2. Optimierung der Spannungsverteilung

Durch die präzise Konstruktion von Reifenwulsttrennern ist es möglich:

Gleichmäßig verteilte Spannung im Reifenwulstbereich

Puffern Sie die Stoßbelastung während der Fahrt

Reduzieren Sie das Risiko von Ermüdungsschäden im Wulstbereich

3. Unterstützung beim Herstellungsprozess

Während des Reifenformprozesses spielt der Wulstabscheider eine entscheidende Rolle bei der Unterstützung des Herstellungsprozesses

Fixieren Sie die Position des Reifenwulstdrahts

Bewahren Sie die Dimensionsstabilität während des Formens

Produktivität steigern

Materialauswahl des Reifenwulstabscheiders

Hauptmaterialzusammensetzung

Gummimatrix: üblicherweise ein Verbundsystem aus NR/SBR/BR

Verstärkender Füllstoff: Ruß oder Weißruß

Klebstoffsystem: Resorcin-Formaldehyd-Weiß-Ruß-System

Antioxidans: Kombination aus Antioxidans und Ozonhemmer

Anforderungen an die Materialleistung

Hoher Modul (gewährleistet Halt)

Geringe Wärmeentwicklung (Verringerung des Wärmestaus)

Hervorragende Haftleistung

Gute Ermüdungsbeständigkeit

Produktionsprozess des Reifenwulstabscheiders

1. Mischvorgang

Verwendung eines internen Mischers für mehrstufiges Mischen, strenge Kontrolle:

Mischtemperatur (normalerweise nicht über 155 °C)

Mischzeit (Gesamtzeit ca. 8-12 Minuten)

Fütterungsreihenfolge (zuerst Rohkautschuk und einige Füllstoffe hinzufügen)

2. Rollformen

Vorbereitung der Trennfolie durch Präzisionswalzgeräte, wichtige Kontrollpunkte:

Dickentoleranz (± 0,05 mm)

Breitenkonsistenz

OBERFLÄCHENQUALITÄT

3. Schneiden und Vorformen

Gemäß den Reifenspezifikationen:

Winkelschnitt (üblicherweise 30–45°)

Längenkontrolle

Behandlung der Endüberlappung

Wichtige Punkte zur Qualitätskontrolle von Reifenwulsttrennern

1. Kontrolle der Maßgenauigkeit

Dickenabweichung

Breitenkonsistenz

Längentoleranz

2. Körperliche Leistungstests

Härteprüfung

Zugfestigkeit

Reißfestigkeit

Klebeeigenschaft

3. Dauerhaftigkeitsbewertung

Dynamische Ermüdungsprüfung

Wärmealterungseigenschaft

Ozon-Alterungstest

Bewertung der Anwendungswirkung von Reifenwulsttrennern

Leistungsverbesserungsleistung

30–50 % Verbesserung der Reifenwulsthaltbarkeit

Verbesserung der Reifengleichmäßigkeit um über 20 %

Reduzieren Sie frühzeitige Schäden im Reifenwulstbereich

Wirtschaftliche Nutzenanalyse

Reduzieren Sie die Reifenreparaturrate

Verlängern Sie die Lebensdauer der Reifen

Verbessern Sie die Wettbewerbsfähigkeit der Produkte auf dem Markt

Zukünftige Entwicklungstrends

Anwendung neuer Materialien: Entwicklung leistungsstärkerer Nanokomposite

Strukturoptimierung: Optimierung der Trennwandform durch Finite-Elemente-Analyse

Intelligente Fertigung: Einführung automatisierter Inspektions- und intelligenter Steuerungssysteme

Umweltschutzrichtung: Entwicklung recycelbarer und umweltfreundlicher Trennwandmaterialien

Als Schlüsselkomponente von Reifen wird der technologische Fortschritt bei Reifenwulsttrennern weiterhin die Verbesserung der Reifenleistung und die Optimierung der Herstellungsprozesse vorantreiben.