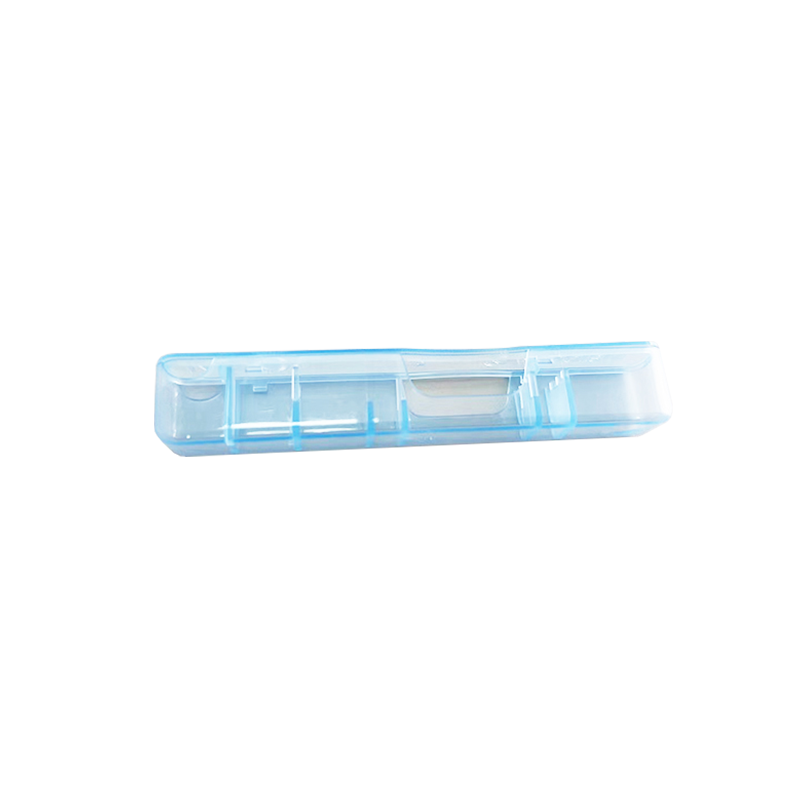

Medizinischer Kunststoffkoffer

- Changshu Eternal Prosperity

- Jiangsu

Produktparameter:

Farben können angepasst werden; die Form kann angepasst werden; Materialien können angepasst werden; benutzerdefinierte Zeichnungen werden unterstützt.

Mindestbestellmenge: Keine Mindestbestellmenge

Produktparameter:

Farben können angepasst werden; die Form kann angepasst werden; Materialien können angepasst werden; benutzerdefinierte Zeichnungen werden unterstützt.

Mindestbestellmenge:

Keine Mindestbestellmenge

Unternehmensvorstellung:

Das Unternehmen liegt im Nordosten der Stadt Changshu, östlich von Shanghai, südlich von Suzhou, westlich von Wuxi und nördlich vom Jangtsekiang. Es ist 10 Kilometer vom Hafen Changshu entfernt und ist ein technologiebasiertes Unternehmen, das auf Formenbau, Fertigung und Produktion von Kunststoffprodukten spezialisiert ist.

Produktqualitätskontrolle:

Das Unternehmen ist nach dem Qualitätsmanagementsystem ISO 9000 zertifiziert. Die Rohstoffe für jedes Produkt werden aus hochwertigen importierten oder vollständig im eigenen Besitz befindlichen Fabriken bezogen, sodass die Kunden sie beruhigt verwenden können.

Unternehmensphilosophie für das Personalmanagement:

Schaffen Sie aktiv ein harmonisches, vereintes, von gegenseitiger Unterstützung geprägtes und aufsteigendes Umfeld, das die maximale Kreativität jedes einzelnen Mitarbeiters freisetzen kann.

Anwendungsbranchen:

Autozubehör und medizinische Geräte gelten als zweigleisige Branchen mit hohem Wachstumspotenzial und hohen Barrieren seit jeher als die goldenen Schiene des Kapitalmarkts.

Häufig gestellte Fragen

Detaillierte Erläuterung des Produktionsprozesses medizinischer Kunststoffprodukte

Die Herstellung medizinischer Kunststoffprodukte muss besondere Anforderungen wie hohe Sauberkeit, Biokompatibilität und Sterilisationsbeständigkeit erfüllen. Der Kernprozess umfasst Materialauswahl, Formgebung, Nachbehandlung und Sterilisation. Im Folgenden sind die wichtigsten Produktionsprozesse und technischen Punkte aufgeführt:

1. Materialauswahl und Vorbehandlung

Medizinische Kunststoffe müssen gesetzlichen Anforderungen wie ISO 10993 (Biokompatibilitätsnorm) und USP Klasse VI (United States Pharmacopeia) entsprechen. Zu den gängigen Materialien gehören:

Polypropylen (PP): Spritzen, Infusionsflaschen

Polyvinylchlorid (PVC): Infusionsschläuche (erfordert die Verwendung ungiftiger Weichmacher)

Polycarbonat (PC): Transparente chirurgische Instrumente

Polyurethan (PU): Künstliche Blutgefäße, Katheter

Abbaubare Kunststoffe (PLA/PGA): Nähte, resorbierbare Gerüste

Vorbehandlungsprozess:

Trocknen: Einige Materialien (wie PET, PC) müssen getrocknet werden, um Feuchtigkeit zu entfernen und die Bildung von Blasen während des Formens zu vermeiden.

Mischungsmodifikation: Hinzufügen von Stabilisatoren, antibakteriellen Wirkstoffen usw. zur Leistungssteigerung.

2. Formprozess

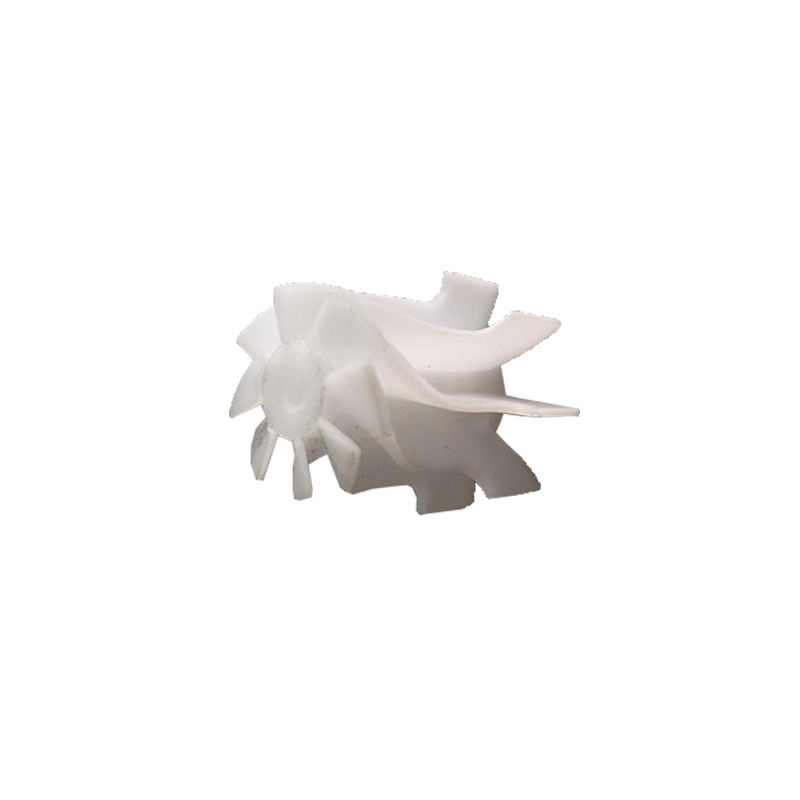

Je nach Form und Verwendungszweck des Produkts werden bei medizinischen Kunststoffprodukten hauptsächlich folgende Formtechniken verwendet:

(1) Spritzguss

Anwendbare Produkte: Spritzen, Reagenzglasstopfen, Griffe für chirurgische Instrumente

Kernpunkte des Prozesses:

Hochpräzise Formen gewährleisten Maßhaltigkeit (z. B. Toleranzen im Mikrometerbereich bei Spritzen).

Reinraum (ISO-Level 8 oder höher) zur Vermeidung von Kontamination.

(2) Extrusionsformen

Anwendbare Produkte: Infusionsschläuche, Katheter, medizinische Folien

Kernpunkte des Prozesses:

Verwendung von Schrauben und Zylindern in medizinischer Qualität, um die Ablagerung von Schwermetallen zu vermeiden.

Online-Erkennung von Dicken- und Oberflächenfehlern (z. B. Laser-Messschieber).

(3) Blasformen

Anwendbare Produkte: Medizinflaschen, Augentropfenflaschen

Kernpunkte des Prozesses:

Die Mehrschicht-Coextrusionstechnologie (wie PP/EVOH/PP) verbessert die Barriereeigenschaften und verlängert die Haltbarkeit von Medikamenten.

(4) Thermoformen

Anwendbare Produkte: Blisterverpackungen (z. B. Tabletts für chirurgische Instrumente)

Kernpunkte des Prozesses:

Das Material muss gegen Ethylenoxid (EO) oder Strahlensterilisation beständig sein.

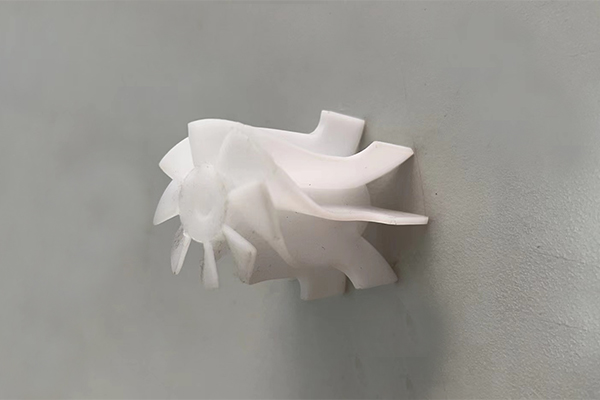

(5) 3D-Druck (Additive Fertigung)

Anwendbare Produkte: Personalisierte Implantate (z. B. Schädelreparaturpflaster), chirurgische Führungen

Materialien: PEEK, TPU, UV-härtbares Harz (erfordert Biokompatibilitätszertifizierung).

3. Besondere Prozessfälle

(1) Mehrschichtige Coextrusion von Leitungen

Aufbau: Innenschicht (schmierendes PU) + Mittelschicht (verstärktes Nylon) + Außenschicht (verschleißfestes PE).

Verfahren: Präzisionsextrusion + Laserbohren (z. B. seitliche Löcher für Dialysekatheter).

(2) Laserschneiden von biologisch abbaubaren Gerüsten

Material: Polymilchsäure (PLA) oder Magnesiumlegierung.

Verfahren: Laserpräzisionsschneiden, gefolgt von elektrolytischem Polieren, um Kratzer an Blutgefäßen zu vermeiden.

5. Branchentrends und Herausforderungen

Trend:

Grüne Materialien: Biobasierte Kunststoffe (wie PE aus Zuckerrohr) ersetzen Produkte auf Erdölbasis.

Intelligente Produktion: KI-Qualitätsprüfung senkt Fehlerquote.

Herausforderung:

Sterilisationskompatibilität (z. B. Einfluss der Bestrahlung auf die Materialeigenschaften).

Recyclingschwierigkeiten (mit medizinischem Abfall verunreinigte Kunststoffe erfordern eine Sonderbehandlung).