Strukturdesign und materialwissenschaftliche Analyse von Balkenabstandshaltern

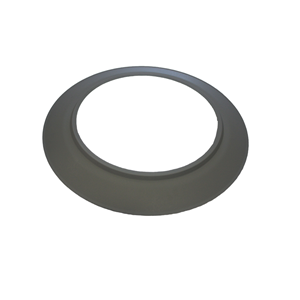

Als Kernkomponente des Reifenwulstsystems ist derPerlenabstandshalterspielt eine entscheidende Rolle bei der Abdichtung, der mechanischen Belastbarkeit und der Spannungsübertragung. Die Konstruktion und die Materialauswahl wirken sich direkt auf die Haltbarkeit, Sicherheit und Leistung des Reifens aus. Dieser Artikel führt eine eingehende Analyse aus drei Aspekten durch: Konstruktionsprinzipien, materialwissenschaftliche Anwendungen und wichtige Aspekte der Prozesstechnologie.

1、 Strukturdesign: Doppelte Mission der starren Unterstützung und Dichtungsoptimierung

Keilförmige Dichtungsstruktur

DerReifenpolsterhat einen keilförmigen Querschnitt und bildet auf der Kontaktfläche mit der Felge einen streifenförmigen Dichtungsbereich mit einer Breite von weniger als 5 mm (Baidu Baike, 2007). Diese Konstruktion erzeugt durch elastische Verformung nach dem Aufblasen radialen Druck, wodurch eine Presspassung zwischen der Trennwand und der Felge entsteht, die die Luftdichtheit gewährleistet (Leckrate <0,5 kPa/24 h).

Hohles Design zur Gewichtsreduzierung

Um die Anforderungen an Steifigkeit und geringes Gewicht in Einklang zu bringen, werden bei modernen Trennwänden häufig Hohlkonstruktionen verwendet. Die Seitenplattendicke beträgt typischerweise 3–6 mm, und die Installationspositionen für magnetische Medien werden im Inneren durch angeschweißte Muttern gebildet (Baidu Baike, 2018). Durch die Hohlkonstruktion lässt sich das Gewicht um 30 % reduzieren, während die Zugfestigkeit von ≥ 515 MPa (Edelstahl 304) erhalten bleibt.

Dynamische Spannungsübergangsbemessung

Die Verbundstruktur besteht aus einer Trennwand, einem Wulstdrahtring und einem dreieckigen Gummistreifen. Die dynamische Belastung wird über mehrere Gewebelagen (z. B. 930dtex/2 Nylon 6-imprägniertes Gewebe) verteilt, um Delamination oder Brüche durch Spannungskonzentration im Wulstbereich zu vermeiden (Baidu Baike, 2023).

2. Materialwissenschaft: Synergistische Effekte von Hochleistungslegierungen und -beschichtungen

Gehäuse aus austenitischem Edelstahl (304 Edelstahl)

Mechanische Eigenschaften: Streckgrenze ≥ 205 MPa, Dehnung ≥ 40 %, mit hoher Zähigkeit und Korrosionsbeständigkeit.

Prozessvorteile: Geeignet für Argon-Lichtbogenschweißen (ERNiCr-3-Schweißdraht), mit einer 25 % höheren Schweißfestigkeit im Vergleich zum herkömmlichen Schweißen (Baidu Baike, 2018).

Funktionelle Oberflächenbeschichtung

Verschleißfeste Beschichtung: WC-10Co4Cr-Beschichtung kann die Verschleißfestigkeit im Bergbau verbessernReifenplattenum das Dreifache, geeignet für die Arbeitsbedingungen von Maschinenbaumaschinen.

Selbstschmierende Beschichtung: Reduziert den Reibungsverlust mit der Felge um 15 % und verlängert die Lebensdauer (Patent CN205202582U).

Umweltschutz und Leichtbautrends

Verbundwerkstoffe mit Wabenstruktur (wie etwa Kohlefaserharzsysteme) werden derzeit getestet und können das Gewicht um weitere 40 % reduzieren, allerdings sind die Kosten relativ hoch und derzeit auf High-End-Modelle beschränkt (Pacific Automotive, 2025).

3. Herstellungsprozess: Präzisionssteuerung und Schweißtechnik

Trennbohr-Positioniertechnik

Durch den Einsatz eines Fünf-Achsen-Bearbeitungszentrums wird die Montagegenauigkeit (± 0,05 mm Ebenheit) sichergestellt. Die Lasererkennung wird in Echtzeit kalibriert, um durch Toleranzen verursachte Dichtungsfehler zu vermeiden.

Schlüsselparameter des Argon-Lichtbogenschweißens

Schweißdrahtdurchmesser 1,2 mm, Stromstärke 90–110 A, Argondurchflussrate 8–10 l/min (Antioxidationsmittel).

Nach dem Schweißen ist eine Röntgenprüfung (ISO 5817 Klasse B) erforderlich, um sicherzustellen, dass die Schweißnaht keine Porosität oder unvollständige Schmelzfehler aufweist.

Maßnahmen zur Fehlervermeidung

Sulfidspannungskorrosion: Verbesserung der Korrosionsbeständigkeit von Schweißnähten durch Lösungsbehandlung.

Montageversatz: Optimieren Sie das Material der Positionsstifte (z. B. Aufkohlungsstahl), um den Verschleiß zu verringern.

4. Zukünftige Entwicklungsrichtung

Adaptive Trennwand mit 4D-Druck: Passt die Form automatisch an Temperatur-/Druckänderungen an und verbessert so die Anpassungsfähigkeit der Abdichtung.

Graphen-Verstärkungsmaterial: Es wird erwartet, dass die Kosten bis 2030 um 50 % sinken, was gleichzeitig die Festigkeit und Wärmeleitfähigkeit verbessern kann.

Abschluss

Das Design der Reifenplatte ist eine tiefgreifende Integration von Materialwissenschaft, Strukturmechanik und Herstellungsprozessen. Mit der Entwicklung von Leichtbau- und intelligenten Trends wird die technologische Weiterentwicklung die Grenzen der Reifenleistung weiter verschieben. Die Branche muss den Industrialisierungspfad kostengünstiger Hochleistungsmaterialien weiter erforschen, um den Anforderungen aufstrebender Märkte wie der Entwicklung von Fahrzeugen mit alternativen Antrieben gerecht zu werden.